■文/葉永和

產品標準的目的與作用是統一規定產品的技術性能與要求,并指導企業組織生產,是企業制造產品不可缺少的技術性文件。但是,生產企業把產品標準的驗收判定規則作為交付質量合格產品的判定依據,認為只要按產品標準的驗收判定規則進行質量把關,就能保證交付合格的產品。其實不然,由于產品標準的驗收判定規則不完善,有的可以說是錯誤的,是造成社會中產品總體質量水平低下的主要原因之一,即使生產企業嚴格按產品標準的驗收判定規則操作,也是提高不了總體產品的質量水平。取消產品標準中的驗收判定規則,不僅不會降低產品標準的作用,而且更有利于把握總體產品的質量水平,也不至于出現生產企業嚴格按國家產品標準組織驗收合格的產品在國家監督檢查中被判為不合格的尷尬局面。

產品標準判定結果的四類形式

產品標準中規定的驗收判定規則是對批產品來說的,是判定交付批產品是否合格的依據,如果是對一個產品就用不著驗收判定規則,只要該產品的各項性能指標符合產品標準的技術要求就是合格品。縱觀現行的產品標準,產品標準的驗收判定規則大致有四大類:

第一類,規定了產品的接收質量限AQL值,根據產品批量N的多少,并結合檢驗結果給出一系列正常、加嚴、放寬的檢驗方案(n;Ac,Re)。

第二類,沒有規定產品的接收質量限AQL值,只有一個零檢驗方案(n;0,1),如果檢驗發現有不合格品,再按加倍的零檢驗方案(2×n;0,1)進行復檢判斷是否合格。

第三類,以型式試驗(即全項目檢測)和出廠檢驗(即部分項目檢測)的合格與否作為判斷依據。

第四類,規定產品批量N不同而抽樣的數量不同,并都不允許有不合格品出現等等。但是,不管哪一類驗收判定規則,實際上對提高產品在市場中總體質量水平作用不大,甚至有可能讓大量的不合格產品進入市場,從而降低了市場中產品的質量水平p。

四類形式在質量控制中的弊端

第一類,產品標準中規定接收質量限AQL值。如果各生產企業都嚴格按產品標準的驗收判定規則對交付批產品進行質量把關驗收,那么接收方或進入市場中產品的總體質量水平能保證小于或等于AQL值,能達到標準規定的要求,使交付給接收方或進入市場的產品質量水平p受控。但是要再提高產品質量水平p,產品標準已無能為力,也就是說產品標準中規定了AQL值就等于不管哪個部門只能接受這個質量水平p,從某種意義上來說產品標準規定接收質量限AQL值是阻礙了產品總體質量水平的進一步提高。

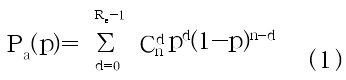

第二類,采用零檢驗方案(n;0,1),以加倍的零檢驗方案(2×n;0,1)進行復檢。這種驗收判定規則是無法保證交付給接收方或市場上產品的總體質量水平,還會使不合格品出廠披上了合法的外衣。產品標準中這種驗收判定規則確保了質量水平p低下的批產品都能交付給接收方或進入市場,如果發生質量糾紛即使產品質量水平p不好的生產企業也是贏多輸少。根據抽樣理論我們知道,在產品質量水平p中,用某一個檢驗方案(n;Ac,Re),這批產品抽樣檢驗被判為合格(即通過)的概率Pa(p)公式1:

按照零檢驗方案,即Ac=0,Re=1,公式1變為公式2:

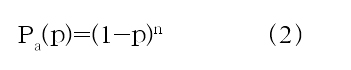

現在以(2;0,1)檢驗方案為例,它的加倍檢驗方案是(4;0,1),這兩種檢驗方案用公式2來計算在不同質量水平p下批產品被判為合格(即通過)的概率如表1所示。

從以上表1中發現即使用加倍的零檢驗方案(4;0,1),質量水平p不同的產品批都有可能通過檢驗,交付給接收方或進入市場,也就是說生產企業嚴格按產品標準進行質量把關,最終交付給接收方或進入市場的質量水平p是多少誰也不知道,也無法控制。實際上采用零檢驗方案(n;0,1)的驗收判定規則,是做不到控制總體質量水平,因為產品質量水平p很差的批都能通過檢驗。

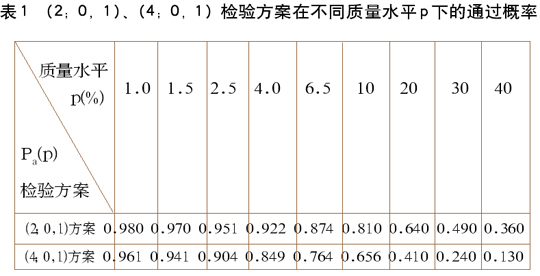

根據公式1,(2;0,1)檢驗方案與(4;0,1)檢驗方案,判產品批不合格(不通過)的概率分別是1-(1-p)2和1(1-p)4。驗收判定規則規定當零檢驗方案(n;0,1)不通過,只要再加倍抽樣數量的檢驗方案(2×n;0,1)不出現不合格品就可以判斷該批產品合格,此批產品就交付給接收方或進入市場。反之只有兩次抽樣檢驗都不能通過,才能拒絕這批產品交付給接收方或進入市場,因此實際上用該驗收判定規則被判為通過的概率Pa(p)為公式3所示。

按照公式3來計算產品批在不同質量水平p下用零檢驗方案(2;0,1)再經過加倍復檢后合格(即通過)的概率如表2所示。

從表2中的數據告訴我們即使產品批的不合格品率高達到40%,還有接近一半——44.3%的可能要接收方接收或進入市場。換言之,這種驗收判定規則不僅對產品質量驗收把關是形同虛設,而且為質量水平p低下的產品開辟通道,這就是造成市場上產品總體質量水平低下的主要原因之一。

第三類,以型式試驗和出廠檢驗的合格與否作為判斷依據。型式試驗合格與否不能代表產品質量水平p的高低,也不等于產品批合格,它只是考核制造這種產品的能力和是否達到標準規定技術指標的證明。而出廠檢驗看起來是對產品進行全檢了,但是這種全檢只是針對某幾個特性指標,它的合格不能完全代替產品合格,更談不上產品批的合格。由于單個產品是否真正合格都不知道,所以交付給接收方或進入市場產品批也就沒有一個確定的質量水平p指標。因此,按照產品標準的驗收判定規則來保證與提高產品批質量水平p就成為一句空話。

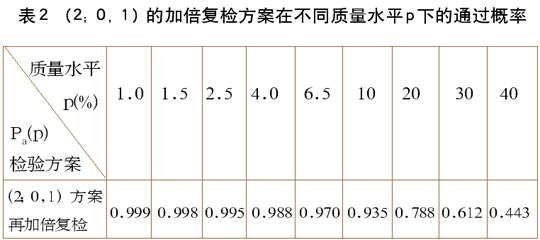

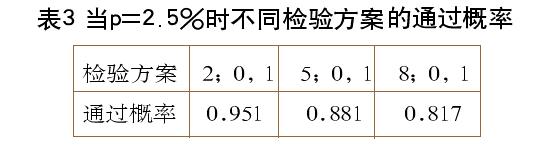

第四類,以產品批大小作為抽樣的依據,這樣會出現對數量不同的產品批嚴松要求不一致的現象。比如某產品標準規定批量N小于100抽樣2個;N在100到500的抽樣5個;大于500抽取8個,并且都不允許有不合格品出現。即得到檢驗方案分別為(2;0,1)、(5;0,1)、(8;0,1),現在我們根據公式1,分別計算當產品批質量水平p=2.5%時通過概率如表3所示。

表3當p=2.5%時不同檢驗方案的通過概率

從表3得知不同的檢驗方案所對應通過概率是不一樣的,如果某企業生產技術穩定,產品質量水平p一定,僅僅只是生產的批量不同,就會出現檢驗判定結果不一樣的怪事。

正確認識四類判定形式

產品標準中第一類驗收判定規則是能夠擔負起對產品質量進行控制,而要進一步提高產品質量水平p只有等到下一輪產品標準的修訂,但是單獨的接受方可以根據自己的要求提出更高的質量水平p,而質量管理部門在實際質量監督時,也只能按標準規定的接收質量限AQL值去設計監督檢驗方案(n;Re)。第二類的驗收判定規則是不能用為產品批質量的驗收檢驗,更不能作為質量監督與質量糾紛仲裁的判定依據,這種驗收判定規則對生產方有利,對消費者不利,對實施監督方更不利,它與提高產品質量的要求是背道而馳的,是產品質量水平p低下的保護傘。第三類的驗收判定規則僅僅只是對出廠檢驗項目的質量保證而已,它不能作為對產品批質量好壞的鑒別根據,是不能用于對產品質量驗收檢驗的方法,也不能作為質量監督確定抽樣數量的依據。第四類的驗收判定規則是無法控制產品批的質量水平p,會造成對批量大的要求過嚴,批量小的要求過松現象,不利于降低質量控制成本。由于它與質量監督判定公平一致的原則相違背,所以不能作為質量監督確定抽樣數量的依據。

取消驗收規則便于科學管理

從以上分析得知,這四類驗收判定規則對產品批質量水平p控制或多或少都存在問題,有的還非常嚴重,產品標準主要目的是統一規定產品的技術性能與要求,至于如何提高產品質量水平p應該由各個生產企業根據自己技術能力與管理水平去把握,產品質量水平p的高低是生產企業根據客戶的需求或政府的要求來控制自己的產品質量。而政府是通過監督的形式向生產企業提出產品質量水平p0的要求,促督生產企業按照政府規定的質量水平p0進行質量把關。因此,取消產品標準中的驗收判定規則,不僅便于提高生產企業的質量管理水平,不斷地提高自己的產品質量水平p,可以消除不科學產品質量控制手段,而且不會出現生產企業嚴格按國家產品標準組織生產的產品被國家監督檢查判為不合格的尷尬局面,使國家產品標準更加實用、嚴肅、科學。

掃描二維碼 分享好友和朋友圈

掃描二維碼 分享好友和朋友圈

魯公網安備 37060202000128號

魯公網安備 37060202000128號